製品情報コンタクトプローブ

コンタクトプローブとは

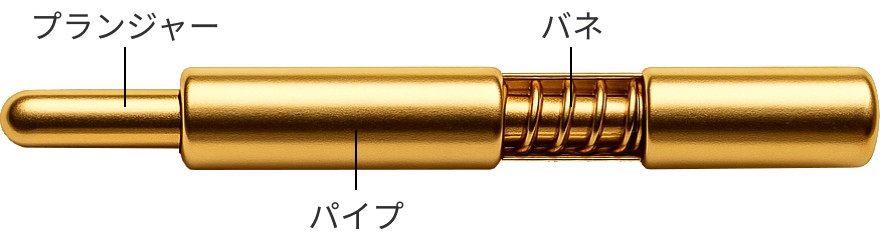

コンタクトプローブ(別称:ポゴピン、プローブピン、探針など)は、電子部品の導通検査に幅広く使用される重要な部品です。半導体では、ウエハの前工程検査やパッケージ後の後工程検査、液晶の点灯検査、基板の通電検査、コンデンサなどの電子部品検査など、プロービングが必要なあらゆる検査で活躍します。

安定した検査結果を得るためには、プローブの材質選定、高精度な加工、適切な表面処理が不可欠です。精研のノウハウを組み合わせることでより高度な検査環境を実現可能です。例えば、非磁性検査かつ高耐熱環境に対応するプローブの製作も可能です。どれほど優れた測定器や装置を用いても、コンタクトプローブが検査対象に正確に接触しなければ、正しい評価は行えません。精研の技術で、求める性能を形にする—確かなノウハウで最適なプローブを実現します。

主な取り扱い製品

カタログ品

精研では、標準品のコンタクトプローブとして片端プローブをカタログ品としてご用意しております。両端プローブは、お客様の仕様に応じたオーダーメイド製作が基本となるため、カタログ品の種類は限られています。お客様のニーズに合わせて、最適なコンタクトプローブを提案・製作いたします。

カスタム品

お客様の検査条件や使用環境に合わせて、特注プローブを設計・製作いたします。半導体・電子部品・基板検査など、多様な検査シーンで求められる性能を実現します。求める性能を、精研の技術でカスタムプローブの可能性を無限に。